Auswuchten von Schleifscheiben – Optimieren Sie Ihre Maschinenleistung und Produktivität

Das Auswuchten von Schleifscheiben ist ein entscheidender Prozess, um die Lebensdauer von Maschinen zu verlängern und die Qualität der bearbeiteten Oberflächen zu verbessern. In der Fertigungstechnik ist das Schleifen eine der präzisesten und anspruchsvollsten Bearbeitungstechniken, und das korrekte Auswuchten der Schleifscheiben spielt eine Schlüsselrolle für eine optimale Leistung. Doch warum ist das Auswuchten so wichtig und wie trägt es zur Effizienzsteigerung bei? Lesen Sie weiter, um alles Wissenswerte zu erfahren!

Was ist das Auswuchten von Schleifscheiben?

Das Auswuchten bezeichnet den Vorgang, bei dem eine Schleifscheibe so bearbeitet wird, dass ihre Masse gleichmäßig verteilt ist. Eine Schleifscheibe, die nicht perfekt ausgewuchtet ist, kann Vibrationen erzeugen, die nicht nur die Qualität der bearbeiteten Oberflächen beeinträchtigen, sondern auch die Lebensdauer der Maschine verkürzen. Vibrationen entstehen, wenn die Schleifscheibe eine Unwucht aufweist, wodurch unregelmäßige Kräfte auf das Maschinenlager wirken.

Warum ist das Auswuchten von Schleifscheiben wichtig?

-

Reduktion von Vibrationen

Eine unausgewuchtete Schleifscheibe kann zu unerwünschten Vibrationen führen, die die Präzision der Bearbeitung beeinträchtigen. Diese Vibrationen können nicht nur die Oberflächenqualität verschlechtern, sondern auch das Risiko von Materialfehlern erhöhen. Durch das Auswuchten der Schleifscheibe werden diese Vibrationen minimiert, was zu einer gleichmäßigen und präzisen Schleifbearbeitung führt. -

Längere Lebensdauer der Maschinen

Wenn Schleifscheiben regelmäßig ausgewuchtet werden, werden die Belastungen auf die Maschinenkomponenten reduziert. Dies trägt dazu bei, die Lebensdauer der Schleifmaschinen zu verlängern und Ausfallzeiten durch Reparaturen zu minimieren. -

Verbesserung der Oberflächenqualität

Eine ausgewuchtete Schleifscheibe arbeitet gleichmäßiger und sorgt für eine konstante Oberflächenbearbeitung. Dies führt zu einer besseren Produktqualität und minimiert Nachbearbeitungen oder Ausschuss. -

Erhöhung der Produktivität

Mit einem optimalen Schleifprozess und minimalen Ausfallzeiten wird die Produktivität gesteigert. Durch das regelmäßige Auswuchten der Schleifscheiben können Unternehmen ihre Produktionsabläufe effizienter gestalten und die Kosten senken.

Wie wird das Auswuchten von Schleifscheiben durchgeführt?

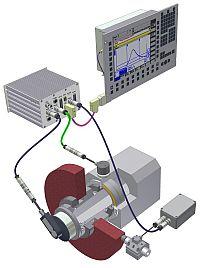

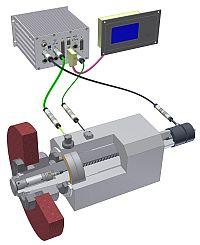

Das Auswuchten einer Schleifscheibe erfolgt in der Regel mit speziellen Auswuchtmaschinen. Diese Maschinen messen die Unwucht der Scheibe und ermöglichen eine präzise Korrektur. Dabei wird das Ungleichgewicht durch das Hinzufügen oder Entfernen von Auswuchtgewichten auf den Schleifscheiben ausgeglichen. Die korrekte Einstellung hängt von verschiedenen Faktoren ab, wie der Art der Schleifscheibe, der Maschine und den gewünschten Schleifergebnissen.

- Mobiles elektronisches Auswuchtsystem für Schleifscheiben, Auswuchten direkt auf der Schleifspindel

- Auswuchtapparate für den Flanschanbau an der Schleifspindel

- Auswuchtsysteme integriert in der Schleifspinden

- Auswuchtmaschinen vertikal, zum Auswuchten von Schleifscheibenaufnahmen für Werkzeugschleifmaschinen

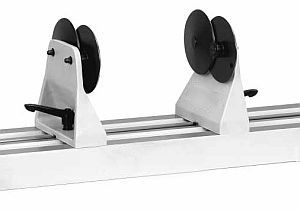

Desweiterem hat man die Möglichkeit des statischen Auswuchten über Präzisions-Abrollböcke. Jeder Satz Abrollböcke besteht aus zwei einzelnen Abrollböcken mit je zwei gehärteten und geschliffenen schmalen Abrollscheiben.

Die Abrollscheiben lagern in Kugellagern und sind überschneidend zur Aufnahme auch kleiner Lagerstellen angeordnet. Die Abrollböcke können auf Grundschienen befestigt werden oder man stellt Sie auf Granitplatten von Messmaschinen.

Die Abrollböcke können in folgender Ausführung geliefert werden

- Satz von zwei Abrollböcken ABL ohne Grundschiene, mit Klemmvorrichtung zum befestigen

- Satz von zwei Abrollböcken ABL montiert auf einer Grundschiene mit Länge von 1.000 mm

Vorteile des professionellen Auswuchtens

-

Minimierung von Fehlern: Durch die präzise Auswuchtung können Unregelmäßigkeiten bei der Bearbeitung vermieden werden.

-

Geringere Wartungskosten: Weniger Vibrationen bedeuten weniger Verschleiß an den Maschinen und damit geringere Wartungskosten.

-

Optimierte Schleifleistung: Mit einem optimalen Schleifprozess können höhere Bearbeitungsgeschwindigkeiten und bessere Oberflächenqualitäten erreicht werden.